选择性破碎机主要用于处理筛分后的块煤,也可用于处理原煤。处理原煤时,一般在入料端安装一段固定筛,预先筛除末煤,筛上物进入破碎机,这样破碎效果更好;或在滚筒的入料端不设置提升板,把末煤筛除。根据煤质情况,破碎机排料端的矸石可直接装车或进行反手选。该机可以替代人工拣矸、破碎和筛分三个环节。

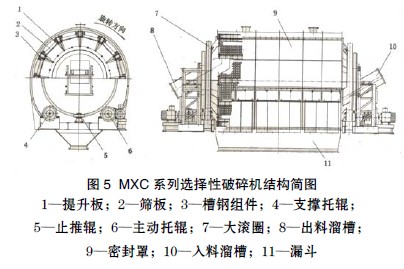

尽管国内外选择性破碎机的结构形式各种各样,但其主要结构基本是相同的,都是由滚筒、传动系统、进出口溜槽、密封罩和漏斗等部件组成。下面以原煤炭工业部选煤设计研究院研制的MXC系列选择性破碎机为例加以说明(见下图)。

滚筒是选择性破碎机的主要部分,它由两个大滚圈和挡盖、槽钢组件、筛板、提升板及导流板组成。两端滚圈为整体铸钢件,它与10个(或12个)槽钢组件用螺栓连接组成圆筒的骨架。为了减少物料的冲击噪声,在筛板与大梁之间垫有10mm厚的橡胶垫。滚筒依靠托辊和滚圈间的摩擦力作用而转动。

滚筒上的筛板用锰钢铸造而成,具有耐磨、抗冲击等优良性能。筛孔为矩形并带有锥度,以防止物料堵塞。

提升板为钢板焊接组成,用于在滚筒内提升物料,并使物料沿滚筒轴向前进。由于提升板在滚筒内经常受到物料的摩擦和冲击,因而,它与筛板一样,都属于易损件。为了使物料能顺着滚筒向前转动,调节物料在滚筒内的跌落次数及改变物料在滚筒内的停留时间,提升板的布置可有几种不同的形式:①提升板与滚筒轴线平行,简体轴线与水平面有一定的夹角(一般是10~5°,常用3°);②提升板与简体轴线按一定夹角布置,此时筒体轴线可与水平面平行,也可有一定夹角;③混合形式。MXC系列选择性破碎机采用的是第三种布置形式。在滚筒入料端,为了提升物料和加快物料的轴向流速,采用与简体轴线成12°夹角的提升板,它是决定设备处理能力的关键。在滚筒中部靠近排料端处0°提升板与导流板交替排列,即每隔一列0°提升板,布置一列导流板。

导流板的安装角度在-45°~+45°之间,可以根据煤和矸石的硬度差异来调整导流板的安装角度,以达到控制跌落次数的目的。采用导流板来控制跌落次数是该机的重要特色之一,它扩大了设备的使用范围,从而在一定的物料条件下能得到较理想的破碎效果。一般说来,煤和矸石的硬度差异愈大,所需的跌落次数愈少。

选择性破碎机前、后两端有两个相互独立的传动系统,它包括动力单元、主动托辊组、支撑托辊和轴向止推辊四个部分。主动托辊除其支撑作用外,还要担负传动任务。滚筒两端的大滚圈被安装在前、后主动托辊及支撑托辊上。动力通过电动机、减速机传至主动托辊,靠摩擦力的作用传给大滚圈,从而带动滚筒的转动。与齿轮传动或链传动的选择性破碎机相比,采用这种摩擦传动的系统较为简单,维护方便,且易于加工制造。为了防止滚筒的轴向串动,在滚筒的前后端部装有止推辊。

滚筒在工作中不断地对物料进行破碎和筛分,因而会产生大量的粉尘,污染环境,恶化工作条件。经过多年的研究与试验,该机在除尘、降噪方面取得了一定进展。用密封罩将滚筒全部包围起来与外部隔离,两端交接处用胶皮密封。滚筒两端大滚圈用两个密封盖挡严,密封盖也采用胶皮密封。在破碎机内距入料端1m处设置了多个喷水嘴,进行喷雾降尘,有效地遏止了煤尘,使外部空气中的煤尘含量小于0.1g/m3。传统的选择性破碎机托辊与大滚圈之间为钢与钢的摩擦传动,托辊与大滚圈之间会产生强烈的磨损及噪音。目前,该机已采用新型材料来提高选择性破碎机的运转可靠性及降噪,传动部的钢托辊已改为钢心聚氨酯橡胶轮,聚氨酯具有较高的拉伸强度和抗疲劳强度,较好的冲击韧性和耐磨损性能,弹性好,很适合做选择性破碎机托辊。空运转时,聚氨酯胶轮产生的噪声比钢托辊传动噪声小得多。同时,聚氨酯胶轮弹性较好,对大滚圈的磨损相对较轻,大滚圈可终身不换。

本文地址:http://www.fuhepo.cn/S531.html

相关文章:

您所在的当前位置:

您所在的当前位置: